-

Glas in Stahltanks geschmolzen (419)

-

Edelstahlbehälter (428)

-

Fusion verpfändete Epoxidbehälter (424)

-

Verzinkte Stahlbehälter (321)

-

Aluminiumhauben-Dächer (947)

-

Abwasserbehälter (226)

-

Schweißbehälter aus Stahl (350)

-

Druckbehälter (295)

-

Anaerober Digestor (201)

-

Industrieabwasser Tanks (349)

-

Glasverkleidete Stahltanks (180)

-

Weggelaufene Stahltanks (181)

-

Schlammspeicher (115)

-

Biogasspeicher (173)

-

Leachatspeicher (133)

-

Landwirtschaftliche Wasserspeicher (179)

-

Feuerwasserbehälter (166)

-

Kornspeicher-Silos (130)

-

Biogasprojekte (357)

-

Abwasserbehandlungs-Projekte (270)

-

Doppelmembranes Dach (223)

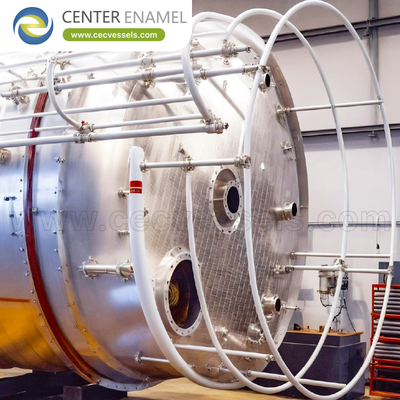

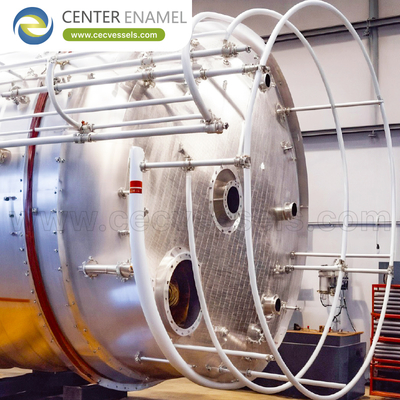

Effizienzoptimierung durch Zentrumsschmelz mit Druckbehältern mit niedrigem Wartungsaufwand für Dampfkondensat-Flashtrommeln

| Place of Origin: | China |

| Markenname: | Center Enamel |

| Zertifizierung: | ISO 9001,CE, NSF/ANSI 61, WRAS, ISO 28765, LFGB, BSCI, ISO 45001 |

| Minimum Order Quantity: | 1 Sets |

| Preis: | 2000 |

| Delivery Time: | 2 months |

| Payment Terms: | L/C, T/T |

| Supply Ability: | 200 sets / days |

|

Ausführliche Information |

|||

| Place of Origin | China | Markenname | Center Enamel |

|---|---|---|---|

| Zertifizierung | ISO 9001,CE, NSF/ANSI 61, WRAS, ISO 28765, LFGB, BSCI, ISO 45001 | Material: | steel or stainless steel |

| Color: | Customized | Sizes: | Customized |

| Design Standards: | GB150-2011 | Applications: | Chemical, pharmaceutical, petroleum and petrochemical, new energy industries |

| Products: | Tanks, Pressure Vessels, Reactors, Heat Exchangers, Towers | Hervorheben: | Druckbehälter mit geringer Wartung,Schnelltrommeln Druckbehälter,Druckbehälter für Kondensat |

Beschreibung des Produkts

Center Enamel: Optimierung der Effizienz mit wartungsarmen Separator-Druckbehältern für Dampfkondensat-Ablassbehälter

Shijiazhuang Zhengzhong Technology Co., Ltd (Center Enamel), ein weltweit anerkannter Marktführer in der Entwicklung und Herstellung fortschrittlicher industrieller Containment- und Verarbeitungslösungen, ist stolz darauf, seine Separator-Druckbehälter vorzustellen, die speziell für Dampfkondensat-Ablassbehälter entwickelt wurden. In der anspruchsvollen Welt der industriellen Dampfsysteme sind die Minimierung der Betriebskosten und die Maximierung der Betriebszeit von entscheidender Bedeutung. Unsere hochmoderne Separatortechnologie ist ein Beweis für jahrzehntelange technische Exzellenz, sorgfältiges Design und eine Fertigungsphilosophie, die sich auf die Bereitstellung von Lösungen mit außergewöhnlich geringem Wartungsaufwand konzentriert und einen zuverlässigen und effizienten Betrieb von Dampfsystemen in verschiedenen Branchen weltweit gewährleistet.

Dampf ist das Lebenselixier unzähliger industrieller Prozesse, von der Energieerzeugung und der chemischen Herstellung bis hin zur Lebensmittelverarbeitung und Fernwärme. Er transportiert lebenswichtige Energie, aber seine effiziente Nutzung hängt von einem effektiven Kondensatmanagement ab. Dampfkondensat-Ablassbehälter spielen eine entscheidende Rolle bei der Rückgewinnung wertvoller Energie und Wasser aus Hochdruckkondensat, indem sie es in Niederdruckdampf entspannen. Diese Systeme stoßen jedoch häufig auf Herausforderungen wie mitgerissene Luft, nicht kondensierbare Gase, Verunreinigungen aus dem Dampfsystem und die Möglichkeit des Übertrags in nachgeschaltete Prozesse. Jeder Aufbau oder jedes Betriebsproblem innerhalb des Ablassbehälters kann zu einer verringerten Effizienz, einem erhöhten Energieverbrauch, Schäden an der Ausrüstung und vor allem zu einem höheren Wartungsaufwand führen. In diesem Zusammenhang wird das Engagement von Center Enamel für „geringe Wartungsanforderungen“ für seine Separator-Druckbehälter zu einem wichtigen Unterscheidungsmerkmal, das es der Industrie ermöglicht, mit weniger betrieblichem Aufwand mehr zu erreichen.

Als weltweit führender Hersteller von Druckbehältern treibt Shijiazhuang Zhengzhong Technology Co., Ltd (Center Enamel) globale Industrien mit unübertroffenen Druckbehälterlösungen an, Ihr vertrauenswürdiger globaler Partner für unternehmenskritische Druckbehälter. Center Enamel steht an der Spitze der Innovation und Herstellung von Druckbehältern und liefert Druckbehälterlösungen für Industrien weltweit. Mit einer Tradition der Exzellenz hat Center Enamel kontinuierlich Branchenmaßstäbe gesetzt und hochmoderne Druckbehälterlösungen für die anspruchsvollsten Anwendungen weltweit bereitgestellt.

| Produkte | Druckbehälter |

| Atmosphärendruckbehälter | Horizontale Behälter, vertikale zylindrische Behälter, vertikale zylindrische Lagertanks |

| Separator-Druckbehälter | Schwerkraftabscheider, Zyklonabscheider, Koaleszenzabscheider, Zentrifugalabscheider, Dampf-Wasser-Abscheider, Lagerabscheider, mechanischer Filter, Ionenaustauschfilter, Luftfilter, Kraftstofffilter, Adsorptionsfilter, Biofilter, Ölfilter, Hydraulikölfilter, Abscheider |

| Wärmetauscher | Rohrbündelwärmetauscher, Plattenwärmetauscher, Wendelwärmetauscher, Luftkühler, Flüssigkeitskühler, thermoelektrische Kühler, Kühlwassereinheit, Verdunstungskondensatoren, luftgekühlte Kondensatoren, elektronische Gaskondensatoren |

| Reaktordruckbehälter | Rührkesselreaktoren, kontinuierliche Rührkesselreaktoren, Rohrreaktoren, Turmreaktoren, Festbettreaktoren, Wirbelschichtreaktoren, Bioreaktoren |

Die entscheidende Rolle von Dampfkondensat-Ablassbehältern und die Herausforderung der Wartung

In Industrieanlagen kondensiert Hochdruckdampf oft, nachdem er seine Energie übertragen hat. Dieses heiße Kondensat, das noch erhebliche fühlbare Wärme enthält, ist wertvoll. Ablassbehälter sind so konzipiert, dass sie dieses Hochdruckkondensat aufnehmen, seinen Druck verringern und einen Teil davon in Niederdruckdampf „entspannen“ lassen, der dann an anderer Stelle in der Anlage wiederverwendet werden kann, z. B. zur Prozessbeheizung oder in Entgasern. Das restliche heiße Wasser wird typischerweise zurück zum Kessel gepumpt.

Ablassbehälter sind jedoch nicht ohne betriebliche Komplexitäten, die sich oft in Wartungsproblemen niederschlagen:

Nicht kondensierbare Gase (NCGs): Luft und andere nicht kondensierbare Gase (wie CO2) können in das Dampfsystem gelangen und sich in Kondensatleitungen und Ablassbehältern ansammeln. Wenn NCGs nicht effektiv abgeschieden werden, können sie Folgendes verursachen:

Reduzierte Wärmeübertragungseffizienz: NCGs bedecken Wärmeübertragungsflächen und beeinträchtigen die Effizienz der Wärmeübertragung in nachgeschalteten Geräten, die den abgelassenen Dampf verwenden, erheblich.

Korrosion: Gelöste Gase wie Sauerstoff und Kohlendioxid tragen maßgeblich zur Korrosion innerhalb des Dampf- und Kondensatsystems bei, was zu Schäden an der Ausrüstung und Undichtigkeiten führt.

Druckschwankungen: Die Ansammlung von NCGs kann zu einem instabilen Druck im Ablassbehälter führen, was den Entspannungsprozess und die nachgeschaltete Dampfqualität beeinträchtigt.

Verunreinigungen und Verschmutzung: Selbst in gut gewarteten Systemen können sich Ablagerungen, Rostpartikel, Kesselbehandlungschemikalien oder Übertragungen aus dem Dampferzeugungsprozess im Kondensat ansammeln. Diese Verunreinigungen können:

Verschmutzung verursachen: Sich auf inneren Oberflächen ansammeln, wodurch die Effizienz des Entspannungsprozesses verringert und möglicherweise Auslässe oder interne Komponenten blockiert werden.

Abrasiver Verschleiß: Wenn Partikel vorhanden sind, können sie zu Erosion an internen Komponenten führen, insbesondere bei hohen Geschwindigkeiten.

Nachgeschaltete Systeme kontaminieren: Verunreinigungen, die mit dem abgelassenen Dampf mitgeführt werden, können empfindliche Geräte beschädigen oder Prozesse kontaminieren (z. B. in Lebensmittel- oder Pharmaanlagen).

Verhinderung von Übertrag: Es ist wichtig sicherzustellen, dass nur sauberer, trockener Ablassdampf aus dem Behälter austritt. Eine schlechte Abscheidung kann zu Flüssigkeitsübertrag führen, was Folgendes verursacht:

Wasserschlag: Möglicherweise Schäden an nachgeschalteten Rohrleitungen und Geräten.

Erosion und Korrosion: Flüssigkeitstropfen können den Verschleiß und die Korrosion in Hochgeschwindigkeitsdampfleitungen und -geräten beschleunigen.

Produktkontamination: Wenn der abgelassene Dampf in direkten Kontaktprozessen verwendet wird.

Traditionelle Ablassbehälterkonstruktionen oder solche mit unzureichenden internen Abscheidemechanismen erfordern häufige Inspektionen, Reinigungen und Reparaturen, um diese Probleme zu beheben. Dies führt direkt zu erhöhten Arbeitskosten, Materialkosten und, was am wichtigsten ist, zu Produktionsausfällen aufgrund von Ausfallzeiten.

Center Enamels Engineering für geringen Wartungsaufwand

Bei Center Enamel wissen wir, dass wahre Effizienz nicht nur von der anfänglichen Leistung, sondern auch von einem dauerhaften, störungsfreien Betrieb abhängt. Unsere Separator-Druckbehälter für Dampfkondensat-Ablassbehälter werden von Grund auf mit geringen Wartungsanforderungen als primärem Konstruktionsziel entwickelt. Diese Philosophie durchdringt jeden Aspekt unseres Prozesses:

Optimierte interne Geometrie und Strömungsdynamik:

Selbstreinigendes Design: Unsere Behälter sind mit glatten Innenkonturen und optimierten Strömungspfaden ausgestattet, die Totzonen und Bereiche, in denen sich Verunreinigungen ansammeln können, minimieren. Dies fördert einen „Selbstreinigungseffekt“ während des Kondensatflusses und reduziert die Häufigkeit der manuellen Reinigung erheblich.

Effiziente Gasentfernung: Spezifische interne Prallbleche und Gasauslasskonstruktionen erleichtern die schnelle und vollständige Abscheidung nicht kondensierbarer Gase und verhindern deren Ansammlung und die damit verbundenen Wartungsprobleme wie Korrosion und Wärmeübertragungsreduzierung. Dies beinhaltet oft Merkmale, die NCGs zu einer dedizierten Entlüftungs- oder Sammelstelle leiten.

Überlegene Flüssig-Dampf-Abscheidung: Fortschrittliche Tropfenabscheider, Zyklonabschnitte und andere proprietäre interne Elemente sind strategisch platziert, um eine maximale Abscheidungseffizienz von Flüssigkeitstropfen aus dem abgelassenen Dampf zu gewährleisten. Dies minimiert den Flüssigkeitsübertrag, verhindert Schäden an nachgeschalteten Geräten und reduziert den Bedarf an zugehörigen Reparaturen.

Strategische Materialauswahl für Langlebigkeit:

Korrosionsbeständige Legierungen: Wir wählen hochwertige industrielle Legierungen aus, die speziell für ihre außergewöhnliche Beständigkeit gegen die korrosiven Stoffe in Dampf- und Kondensatsystemen (z. B. Sauerstoff, CO2, Kesselbehandlungschemikalien) ausgewählt wurden. Diese inhärente Materialintegrität minimiert die interne Korrosion, verlängert die Lebensdauer des Behälters und reduziert den Bedarf an kostspieligen Innenbeschichtungen oder Reparaturen.

Erosionsbeständige Oberflächen: Für Bereiche, die anfällig für hohe Geschwindigkeit oder potenziellen Partikeleinschlag sind, verwenden wir Materialien und Oberflächen, die eine überlegene Beständigkeit gegen Erosion bieten und sicherstellen, dass die internen Komponenten ihre Konstruktionseffektivität im Laufe der Zeit beibehalten.

Robuste Konstruktion: Die gesamte Behälterhülle und die Druckgrenzen bestehen aus langlebigen Materialien, die in der Lage sind, kontinuierlichen thermischen Zyklen und Druckschwankungen ohne Ermüdung oder Rissbildung standzuhalten, die häufige Ursachen für Wartung bei minderwertigen Behältern sind.

Minimales Verschmutzungsdesign:

Glatte Innenoberflächen: Unsere Behälter verfügen über außergewöhnlich glatte Innenoberflächen, die das Anhaften von Ablagerungen, Rost und anderen Prozessverunreinigungen verhindern. Diese Antihafteigenschaft reduziert die Verschmutzungsrate drastisch und verlängert die Zeit zwischen den Reinigungen.

Zugänglichkeit für Inspektion und Reinigung: Obwohl für geringen Wartungsaufwand konzipiert, stellen wir auch sicher, dass unsere Behälter bei Bedarf gut zugänglich sind. Strategisch platzierte Mannlöcher, Inspektionsöffnungen und Ablassanschlüsse erleichtern schnellere, einfachere und sicherere interne Inspektions- und Reinigungsprozesse und minimieren Ausfallzeiten, wenn Wartungsarbeiten geplant sind.

Keine beweglichen Teile – inhärente Zuverlässigkeit:

Die Separator-Druckbehälter von Center Enamel arbeiten hauptsächlich nach passiven Abscheidungsprinzipien (Schwerkraft, Aufprall, Zentrifugalkraft, Geschwindigkeitsänderung). Das Fehlen komplexer beweglicher Teile (z. B. rotierende Maschinen, komplizierte Ventile innerhalb des Behälters selbst) reduziert inhärent Verschleißstellen, mechanische Ausfallrisiken und den Bedarf an Schmierung oder Kalibrierung, was zu deutlich geringeren Wartungsanforderungen führt.

Vorkonstruierte und vorgetestete Lösungen:

Jeder Behälter wird vor dem Versand einer strengen Qualitätskontrolle und Prüfung unterzogen, einschließlich hydrostatischer Druckprüfung und gründlicher interner und externer Inspektionen. Dies stellt sicher, dass der Behälter vor Ort für einen zuverlässigen Betrieb bereit ist, wodurch Inbetriebnahme-Probleme und unmittelbarer Wartungsbedarf minimiert werden.

Quantifizierbare Vorteile geringer Wartung für unsere Kunden:

Der Fokus auf geringe Wartungsanforderungen in den Separator-Druckbehältern von Center Enamel für Dampfkondensat-Ablassbehälter führt zu greifbaren, signifikanten Vorteilen für Betreiber von Industrieanlagen:

Reduzierte Betriebsausgaben (OpEx): Senkt direkt die Kosten, die mit der Arbeitszeit für Inspektionen, Reinigungen und Reparaturen sowie die Kosten für Ersatzteile und Verbrauchsmaterialien verbunden sind.

Maximierte Anlagenverfügbarkeit: Weniger Wartungseingriffe bedeuten weniger Ausfallzeiten für den Ablassbehälter und, im weiteren Sinne, für das gesamte Dampfsystem, das er unterstützt. Dies führt zu höheren Gesamtproduktionsraten und einer besseren Anlagenauslastung.

Konsistente Systemleistung: Der Behälter behält seine Abscheidungseffizienz über längere Zeiträume bei, da es nur zu minimaler Verschmutzung und Degradation kommt, wodurch eine konstante Versorgung mit hochwertigem Ablassdampf und eine effiziente Kondensatrückführung gewährleistet wird.

Erhöhte Sicherheit: Ein System, das weniger häufige Eingriffe erfordert, reduziert inhärent die Exposition des Personals gegenüber gefährlichen Umgebungen. Eine robuste Konstruktion und ein zuverlässiger Betrieb reduzieren auch das Risiko unerwarteter Ausfälle.

Geringere Umweltbelastung: Reduzierte Ausfälle und ein effizienter Betrieb tragen zu weniger Leckagen, weniger Energieverschwendung und einer optimierten Ressourcennutzung bei und unterstützen die Nachhaltigkeitsziele des Unternehmens.

Vereinfachte Abläufe: Das Anlagenpersonal kann weniger Zeit für die Fehlersuche und reaktive Wartung aufwenden und so Ressourcen für strategischere betriebliche Verbesserungen freisetzen.

Längere Lebensdauer der Anlage: Die inhärente Haltbarkeit und der minimale Verschleiß, die in der Konstruktion des Behälters vorgesehen sind, gewährleisten eine viel längere Lebensdauer und verschieben die Investitionsausgaben für Ersatz.

Globale Partnerschaft und engagierter Support

Das Engagement von Center Enamel für industrielle Exzellenz geht über das überlegene Design und die Herstellung unserer Behälter hinaus. Mit einer globalen Präsenz verstehen wir die vielfältigen betrieblichen Gegebenheiten und spezifischen Herausforderungen, mit denen Industrien weltweit konfrontiert sind. Wir bieten umfassenden Support, von der ersten Beratung, um die spezifischen Dampfsystemparameter und Ablassbehälteranforderungen des Kunden zu verstehen, über maßgeschneiderte Konstruktion, Präzisionsfertigung bis hin zu fachkundiger Anleitung für Installation und Inbetriebnahme. Unser Engagement für den Erfolg unserer Kunden stellt sicher, dass jeder Separator-Druckbehälter von Center Enamel nicht nur ein Produkt, sondern ein langfristiges, wartungsarmes Asset ist, das wesentlich zur Effizienz und Rentabilität ihrer Betriebe beiträgt.

In industriellen Prozessen, in denen das Dampfkondensatmanagement von entscheidender Bedeutung ist, wirkt sich die Wahl der Ausrüstung für Ablassbehälter direkt auf die Betriebseffizienz und den Wartungsaufwand aus. Die Separator-Druckbehälter von Center Enamel, die sorgfältig auf außergewöhnlich geringe Wartungsanforderungen ausgelegt sind, sind ein Paradigma für Zuverlässigkeit und wirtschaftliche Weisheit. Durch die proaktive Behandlung häufiger Probleme wie NCG-Ansammlung, Verschmutzung und Übertrag durch intelligentes Design und Materialauswahl ermöglichen unsere Behälter der Industrie, eine kontinuierliche, optimierte Leistung mit minimalem Eingriff zu erzielen. Für Unternehmen, die bestrebt sind, die Betriebskosten zu senken, die Betriebszeit zu maximieren und die Gesamtrentabilität der Anlage zu steigern, bietet Center Enamel nicht nur einen Behälter, sondern eine grundlegende Komponente für ein wirklich wartungsarmes und hocheffizientes Dampfsystem. Wir sind stolz darauf, der vertrauenswürdige Partner zu sein, der es Industrien auf der ganzen Welt ermöglicht, das volle Potenzial ihrer Energierückgewinnungssysteme mit beispielloser Leichtigkeit und Langlebigkeit zu nutzen.